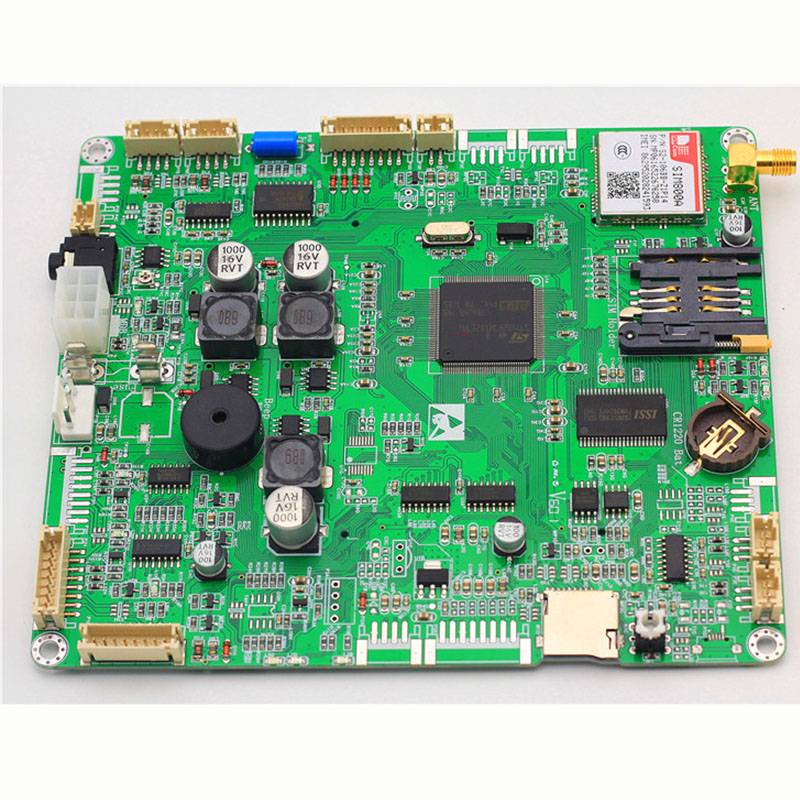

PCBA

PCBA の電子機器製造プロセスを詳細に理解しましょう。

●ソルダーペーストステンシル

何よりもまず、PCBA会社はんだペーストをプリント基板に塗布します。このプロセスでは、基板の特定の部分にはんだペーストを塗布する必要があります。その部分にはさまざまなコンポーネントが含まれています。

はんだペーストは、さまざまな小さな金属ボールの組成物です。また、はんだペーストで最も多く使用されている物質はスズ、つまり 96.5% です。はんだペーストの他の物質は、それぞれ 3% と 0.5% の量の銀と銅です。

メーカーはペーストとフラックスを混ぜます。フラックスは、はんだの溶融と基板表面への結合を助ける化学物質であるためです。はんだペーストを正確な場所に適切な量で塗布する必要があります。メーカーは、目的の場所にペーストを広げるためにさまざまなアプリケーターを使用しています。

●ピックアンドプレイス

最初のステップが正常に完了すると、ピック アンド プレース マシンは次の作業を行う必要があります。このプロセスでは、メーカーはさまざまな電子部品と SMD を回路基板に配置します。今日では、SMD はボードの非コネクタ コンポーネントに責任があります。次の手順で、これらの SMD をボードにはんだ付けする方法を学習します。

従来の方法または自動化された方法のいずれかを使用して、基板上の電子部品を選択および配置できます。従来の方法では、メーカーはピンセットを使用してコンポーネントを基板に配置していました。これに対して、自動化された方法では、機械がコンポーネントを正しい位置に配置します。

●リフローはんだ

コンポーネントを適切な場所に配置した後、メーカーははんだペーストを固めます。彼らは、「リフロー」プロセスを通じてこのタスクを達成できます。このプロセスでは、製造チームがボードをベルトコンベアに送ります。

製造チームはボードをベルトコンベアに送ります。

コンベヤ ベルトは、大型のリフロー オーブンから通過する必要があります。そして、リフローオーブンはピザオーブンにほとんど似ています。オーブンには、温度の異なるいくつかのヘザーが含まれています。次に、ヘザーはボードをさまざまな温度で250℃〜270℃に加熱します。この温度により、はんだがはんだペーストに変化します。

ヒーターと同様に、コンベヤー ベルトは一連のクーラーを通過します。冷却器は、制御された方法でペーストを凝固させます。このプロセスの後、すべての電子部品がボードにしっかりと固定されます。

●検査・品質管理

リフロー プロセス中に、一部のボードで接続不良やショートが発生する場合があります。簡単に言えば、前のステップで接続の問題が発生した可能性があります。

そのため、回路基板のミスアライメントやエラーをチェックするさまざまな方法があります。以下に、いくつかの注目すべきテスト方法を示します。

●手動チェック

自動化された製造とテストの時代においても、手動チェックは依然として非常に重要です。ただし、小規模な PCB PCBA では手動チェックが最も効果的です。したがって、この検査方法は、大規模な PCBA 回路基板ではより不正確になり、実用的ではなくなります。

その上、マイナーコンポーネントを長時間見ていると、刺激的で視覚的疲労になります。そのため、不正確な検査につながる可能性があります。

●自動光学検査

PCB PCBA の大規模なバッチの場合、この方法はテストのための最良のオプションの 1 つです。このように、AOI マシンは、多数の高性能カメラを使用して PCB を検査します。

これらのカメラはあらゆる角度をカバーし、さまざまなはんだ接続を検査します。AOI マシンは、はんだ接続からの反射光によって接続の強度を認識します。AOI マシンは、数時間で数百のボードをテストできます。

●X線検査

これは、ボード テストのもう 1 つの方法です。この方法はあまり一般的ではありませんが、複雑な回路基板や層状の回路基板ではより効果的です。X 線は、製造業者が下層の問題を調査するのに役立ちます。

前述の方法を使用して、問題が存在する場合、製造チームは再加工または廃棄のために送り返します。

検査で問題がなければ、次は作業性をチェックします。これは、テスターがその動作が要件に従っているかどうかをチェックすることを意味します。そのため、ボードはその機能をテストするためにキャリブレーションが必要になる場合があります。

●スルーホール部品の挿入

電子部品は、PCBA の種類によってボードごとに異なります。たとえば、ボードにはさまざまなタイプの PTH コンポーネントが含まれている場合があります。

メッキスルーホールは、回路基板のさまざまなタイプの穴です。これらの穴を使用することにより、回路基板上のコンポーネントは信号を異なる層との間でやり取りします。PTH コンポーネントは、ペーストのみを使用する代わりに、特別なタイプのはんだ付け方法を必要とします。

●手はんだ付け

このプロセスは非常にシンプルで簡単です。1 つのステーションで、1 人の担当者が 1 つのコンポーネントを適切な PTH に簡単に挿入できます。そして、その板を次の駅に渡します。多くの駅があるでしょう。各ステーションで、担当者が新しいコンポーネントを挿入します。

このサイクルは、すべてのコンポーネントがインストールされるまで続きます。そのため、PTH コンポーネントの数によっては、このプロセスに時間がかかる場合があります。

●ウェーブはんだ付け

それははんだ付けの自動化された方法です。ただし、この手法では、はんだ付けのプロセスがまったく異なります。ボードをベルトコンベアに載せてオーブンを通過させる方法です。オーブンには溶融はんだが入っています。そして、溶融はんだが回路基板を洗浄します。ただし、このタイプのはんだ付けは、両面回路基板ではほとんど実用的ではありません。

●試験・最終検査

はんだ付けプロセスの完了後、PCBA は最終検査を通過します。どの段階でも、製造業者は追加部品の取り付けのために前のステップから回路基板を渡すことができます。

機能テストは、最終検査に使用される最も一般的な用語です。このステップでは、テスターは回路基板を自分のペースでテストします。さらに、テスターは、回路が動作するのと同じ状況でボードをテストします。

投稿時間: Jul-14-2020